Su confiable Recubrimiento en polvo Materias primas Fabricantes

Con 28 años de experiencia en la industria de recubrimientos en polvo, aprovechamos profundos conocimientos de la industria y fuertes capacidades de fabricación para ofrecer materias primas de alta calidad, optimización de la producción y soluciones de cadena de suministro a medida.

Solicitar una cotizaciónPCOTEC Ventajas principales

Sistema de materiales de gama completa

Calidad consistente y confiable

Rendimiento de grado industrial

Soluciones personalizables

Seguridad de la cadena de suministro

Sostenibilidad

Productos principales

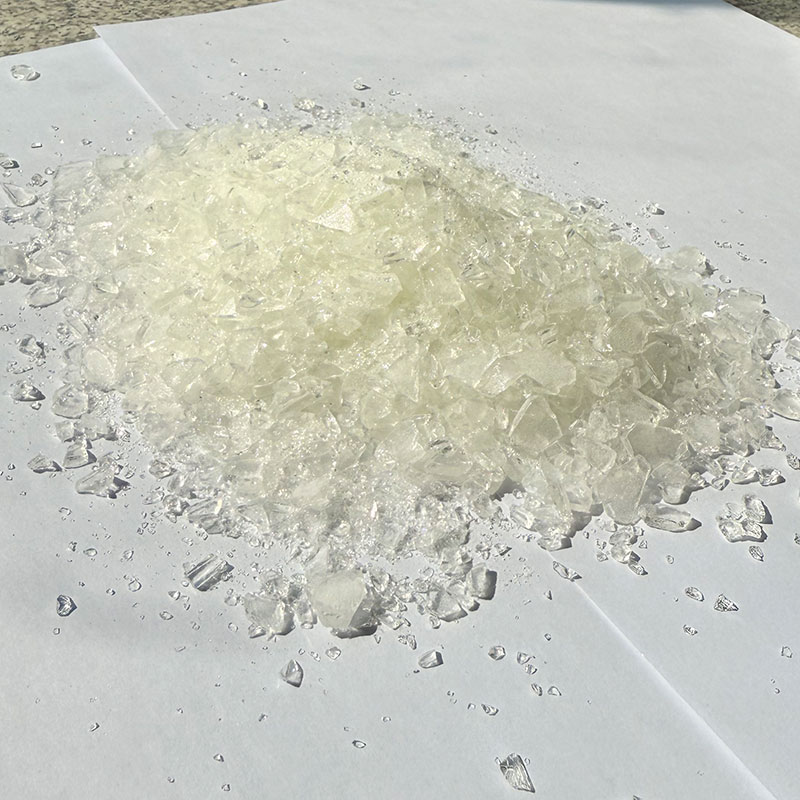

Resina de silicona

Resina

Este producto es una resina de organosilicio de metilfenilo que contiene grupos silanol, que presenta excelente compatibilidad y alta reactividad. Se puede mezclar en frío o copolimerizar para lograr resistencia a altas temperaturas. Por ejemplo, la introducción de un 30% de silicona puede aumentar la resistencia al calor continuo de las resinas orgánicas a 600 ℃. Esta resina de silicona se vende en forma sólida en el medio y también se puede aplicar directamente o en compuestos a recubrimientos en polvo resistentes al calor y a la intemperie.

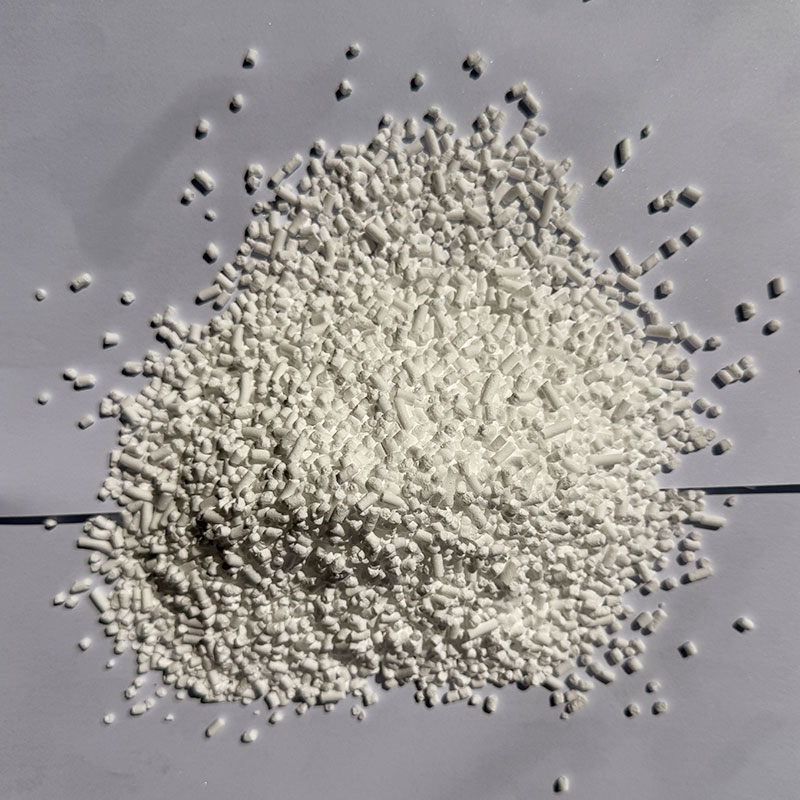

TGIC

Agentes de curado

El tgic (isocianurato de triglicidilo) es un compuesto epoxi heterocíclico con un peso molecular de 297 (n.° CAS: 2451-62-9). Presenta excelente resistencia al calor, resistencia a la intemperie, adhesión y rendimiento a altas temperaturas.

●Agente reticulante para recubrimientos en polvo de poliéster puro. La dosis se calcula en función del valor ácido de la resina de poliéster.

●Agente reticulante para poliacrilatos con carboxilo (PA). Dosis típica: 7 % del peso de la resina (ajustado al valor de acidez).

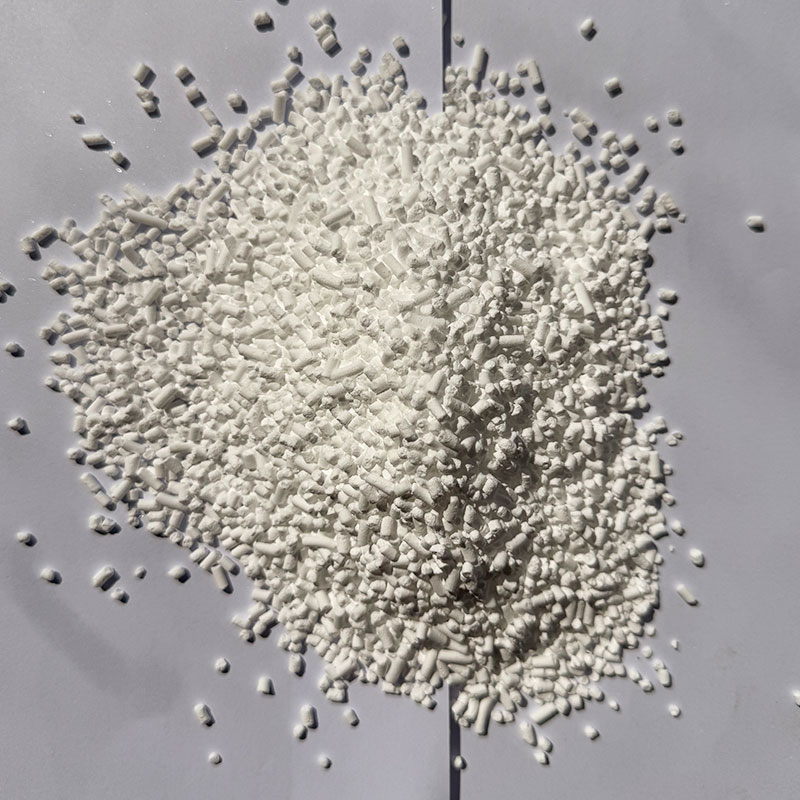

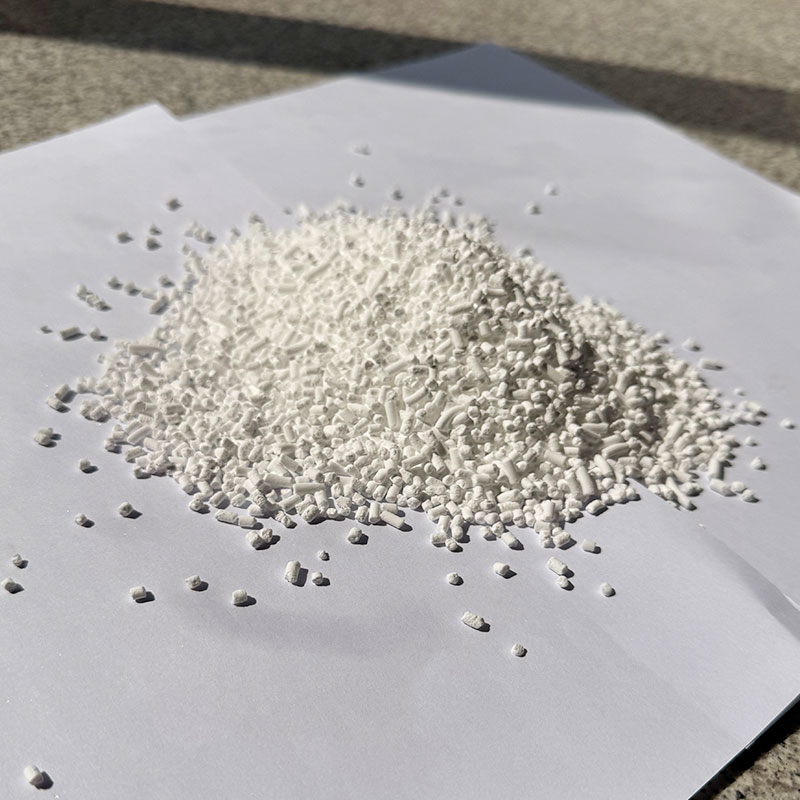

DEJAR

Agentes de curado

Los HAA son compuestos de β-hidroxialquilamida (HAA) tetrafuncionales con excelentes propiedades mecánicas y de resistencia a la intemperie. Se reticulan con resinas acrílicas o de poliéster carboxiladas para producir recubrimientos en polvo resistentes a la intemperie para exteriores, no tóxicos, amigables con la piel y respetuosos con el medio ambiente, ofreciendo una alternativa más segura al TGI.

Resinas de poliéster

Resina

Las resinas de poliéster son materiales formadores de película esenciales ampliamente utilizados en recubrimientos en polvo debido a su excelente resistencia a la intemperie, comportamiento de curado estable y fuerte rendimiento mecánico. Su estructura molecular se puede diseñar con precisión a través del valor ácido controlado, la distribución del peso molecular y el diseño del grupo final, lo que permite un flujo equilibrado, brillo y durabilidad en exteriores.

Sistema de resina de poliéster curada con TGIC

Resinas de poliéster

Los sistemas de resina de poliéster curados con Tgic son reconocidos por su excelente durabilidad en exteriores, fuerte densidad de reticulación y resistencia a la intemperie a largo plazo. En comparación con otras tecnologías de curado, los sistemas Tgic ofrecen una ventana de procesamiento más amplia, un comportamiento de extrusión estable y una formación de película constante incluso en condiciones de producción exigentes.

Sistema de resina de poliéster Primid (curado con HAA)

Resinas de poliéster

Los sistemas de resina de poliéster primid proporcionan una ruta de curado respetuosa con el medio ambiente con cero liberación de formaldehído y una excelente estabilidad del color.

●pct9505 proporciona un rendimiento general equilibrado con una durabilidad interior superior y un acabado de película limpio y uniforme.

●pct9106 ofrece un perfil de curado versátil, compatible con formulaciones de alto brillo con acabados haa o mate cuando se combina con resinas gma.

Modo de agente nivelador

Aditivos

Este agente nivelador se basa en un polímero de acrilato y está diseñado para ajustar la tensión superficial, homogeneizar el recubrimiento y mejorar significativamente la nivelación durante el curado. Reduce eficazmente la piel de naranja y elimina las cavidades por contracción al tiempo que proporciona un fuerte rendimiento de humectación a través de un acelerador de humectación integrado. Producido con tecnología de procesamiento especializada, se dispersa fácilmente en formulaciones en polvo y no contiene silicona, lo que garantiza una aplicación limpia sin afectar la adhesión del repintado. Con una dosis recomendada de 0,6-0,8% y compatibilidad total en todos los sistemas de recubrimiento en polvo, este aditivo ofrece un control de apariencia estable y una reducción confiable de defectos.

Modificador de superficie en polvo

Aditivos

Este modificador de superficie en polvo es un aditivo de alta pureza diseñado para mejorar la calidad general de la superficie de los recubrimientos en polvo. Proporciona un fuerte rendimiento de humectación en aditivos polares y sustratos recubiertos, lo que ayuda a que la capa fundida fluya de manera más uniforme durante el curado. Como resultado, elimina eficazmente los defectos de contracción, mejora el brillo y mejora la suavidad de la película.

Con un contenido activo superior al 99% y una volatilidad extremadamente baja, el producto se dispersa fácilmente y funciona de manera confiable en extrusión y aplicación. También fortalece la resistencia a la contaminación de la película de recubrimiento y previene la formación de poros de contracción, lo que lo hace adecuado para su uso en todos los principales sistemas de recubrimiento en polvo que requieren una apariencia de superficie estable y de alta calidad.

Modelo de agente de estera física para interiores

Aditivos

m311 es un agente mateante puramente físico diseñado para ofrecer una reducción de brillo estable y controlable sin participar en reacciones químicas. a diferencia de los sistemas de mateante químico, no consume grupos epoxi, no produce humo durante el curado y muestra una excelente resistencia al amarilleo. m311 proporciona un efecto mateante mínimo de 3 grados, manteniendo al mismo tiempo una apariencia de película uniforme y estabilidad del proceso. su mecanismo de mateante puramente físico asegura un control de brillo predecible y lo convierte en una opción más económica en comparación con los agentes mateantes químicos tradicionales utilizados en recubrimientos en polvo.

Aditivo para esteras físicas en exteriores

Aditivos

M312 es un agente mateante físico a base de resina y bajo en cera, diseñado específicamente para sistemas de recubrimiento en polvo TGI para exteriores. Con un nivel de adición del 3 al 6 %, proporciona acabados mate estables con un brillo del 10 al 30 %, lo que lo hace ideal para recubrimientos arquitectónicos, industriales y de tonos negros. Gracias a su bajo contenido en cera y a su morfología de partículas controlada, M312 ofrece una excelente estabilidad, una apariencia uniforme y un brillo o cambio de color mínimos, incluso en condiciones de horneado excesivo. Su fórmula permite un rendimiento constante en exteriores, manteniendo al mismo tiempo una sólida compatibilidad en diversas aplicaciones de recubrimiento en polvo.

Resina de extinción acrílica

Aditivos

La resina de extinción acrílica es un polímero epoxi-acrílico diseñado para reaccionar químicamente con resinas de poliéster para lograr acabados controlados de bajo brillo en sistemas de recubrimiento en polvo. Cuando se agrega en la proporción adecuada, produce un efecto de extinción estable con una apariencia mate uniforme y una textura superficial fina. Esta resina ofrece un excelente rendimiento de nivelación, una resistencia mecánica confiable y un comportamiento de curado constante, lo que la hace adecuada para recubrimientos en polvo de poliéster para exteriores que requieren bajo brillo y propiedades de película duraderas.

Uso y dosis:

Agregue todos los materiales de acuerdo con la fórmula, después de mezclar completamente, extruya a 95 ~ 105 ° C (no debe exceder los 110 ° C y no se puede extruir repetidamente), y luego triture y cribe a 180, busque su uso.

Benjuí

Rellenadores

El benzoína es un agente desgasificador esencial que se utiliza en recubrimientos en polvo (p. ej., electrodomésticos, piezas de automóviles) para evitar poros y defectos superficiales durante el curado. Con alta pureza y un rango de fusión de 133 a 137 °C, se vaporiza en la etapa apropiada del proceso de curado, liberando eficazmente los gases atrapados de la película. Su acción desgasificadora asegura:

● calidad estética mejorada

● resistencia a la corrosión mejorada

● tasas reducidas de reproceso/desperdicio

Micro cera Power

Aditivos

La cera micronizada es un aditivo en polvo finamente procesado que se utiliza para mejorar la suavidad de la superficie, la resistencia a la abrasión y el rendimiento general de la película en recubrimientos en polvo. Con un tamaño de partícula controlado y una alta estabilidad de fusión, mejora el flujo del polvo, la resistencia al rayado y la dispersabilidad durante la extrusión y el curado. Sus propiedades equilibradas de humectación y lubricación la convierten en una solución rentable para lograr una mejor calidad de la superficie en varias formulaciones de recubrimiento.

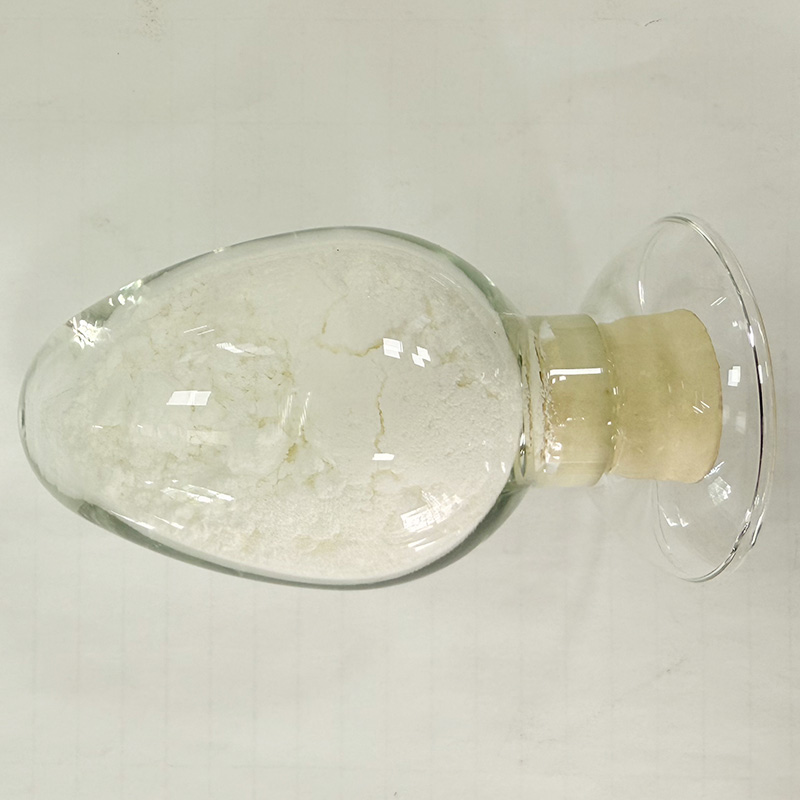

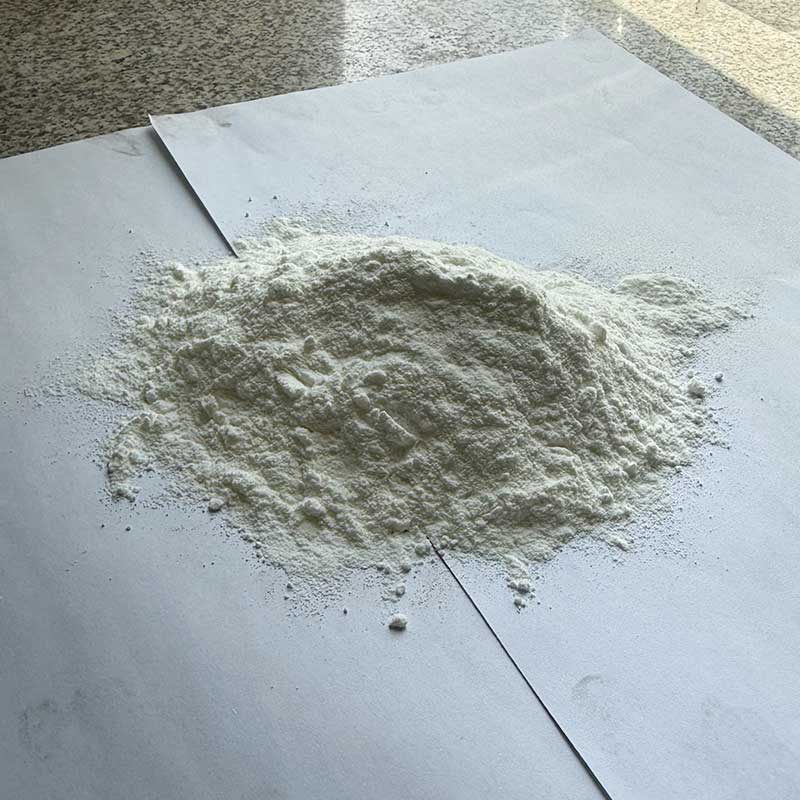

dióxido de titanio

Rellenadores

El dióxido de titanio es un material inorgánico blanco de alta pureza conocido por su opacidad y brillo excepcionales en recubrimientos en polvo. Ofrece una fuerte estabilidad UV, excelente retención de blancura y un rendimiento de ocultación constante, lo que lo hace esencial para lograr una apariencia de película duradera, limpia y visualmente uniforme en aplicaciones exigentes.

Our advantage

Comprobada experiencia en materiales

Calidad certificada y trazabilidad

Personalización técnica y soporte de aplicaciones

Compromiso con la Química Sostenible

Suministro global y servicio confiable

Aplicaciones clave

Preguntas frecuentes sobre uso y funcionamiento

Nuestro sistema de servicio posventa: garantizar la confiabilidad más allá de la entrega

En PCOTEC, la entrega de materias primas de alta calidad es solo el principio. Igualmente importante es garantizar que cada cliente reciba soporte técnico a largo plazo, comunicación transparente y solución oportuna de problemas a lo largo de todo el ciclo de cooperación. Nuestro sistema de servicio posventa se basa en la profesionalidad, la capacidad de respuesta y la responsabilidad, asegurando que cada lote que enviamos continúe funcionando de manera fiable en los entornos de producción de nuestros clientes.

1. Apoyo técnico integral

Ofrecemos una gama completa de servicios técnicos para todos los productos de resinas, agentes de curado, aditivos y rellenos. Los clientes reciben documentación completa, incluyendo el Certificado de Análisis (COA) y la Hoja de Datos de Seguridad de los Materiales (MSDS), lo que garantiza la trazabilidad y la manipulación segura.

Nuestro equipo técnico apoya a los clientes con orientación de uso, recomendaciones de aplicación, sugerencias de formulación y respuestas en tiempo real a preguntas relacionadas con la producción.

2. Compromisos de garantía y garantía de calidad

Todos los productos están cubiertos por una garantía de calidad de 12 meses cuando se almacenan en condiciones secas y selladas.

Si cualquier material resulta defectuoso debido a nuestro proceso de producción (en lugar de almacenamiento o uso inadecuado), PCOTEC asumirá toda la responsabilidad y proporcionará soluciones de reemplazo o correctivas.

A petición, los clientes también pueden recibir servicios de prueba de muestras para verificación o comparación.

3. Comunicación eficiente con el cliente

La satisfacción del cliente es fundamental para nuestra filosofía de servicio. Mantenemos la comunicación abierta a través del teléfono, correo electrónico y canales de servicio designados.

Cada consulta o problema se registra en nuestro sistema de servicio, incluyendo detalles del cliente, información sobre lotes de productos y una descripción de la situación.

Dentro de las 24 horas, nuestro equipo confirmará formalmente la recepción y comenzará la coordinación interna para analizar el caso.

4. Procedimiento transparente de tramitación de quejas

PCOTEC sigue un proceso estructurado y disciplinado basado en los principios de “Respuesta rápida, investigación exhaustiva, corrección efectiva y satisfacción del cliente”.

Paso 1 — Recibo y documentación de la queja

El personal de servicio registra toda la información necesaria y confirma los detalles con el cliente.

Paso 2 — Comentarios iniciales y soporte en el sitio

Los clientes reciben comentarios dentro de las 24 horas. Si es necesario, nuestro equipo puede visitar el sitio de producción para recoger muestras o observar las condiciones de aplicación.

Paso 3 — Análisis de la causa raíz

Los equipos de calidad, técnicos y de producción revisan conjuntamente los registros de fabricación, los resultados del control de calidad, los datos de materias primas y el historial logístico.

Determinamos si el problema se origina en la calidad de la materia prima, las condiciones de procesamiento, el transporte o el almacenamiento.

Paso 4 — Acciones correctivas

Dependiendo de los hallazgos, los planes correctivos pueden incluir la sustitución de productos, ajustes técnicos, soluciones de compensación de costos o mejoras en el proceso de aplicación.

Seguimos los resultados de la corrección para asegurarnos de que el problema está completamente resuelto.

Paso 5 — Optimización y prevención

Todos los casos son resumidos y revisados por los departamentos pertinentes para identificar mejoras sistémicas y prevenir la recurrencia.

5. Mejora continua y enfoque al cliente

Más allá de resolver problemas, el objetivo de PCOTEC es la fiabilidad a largo plazo.

Los comentarios de los clientes se integran en nuestros sistemas de I+D, producción y control de calidad, formando un mecanismo de mejora en bucle cerrado que fortalece el control de calidad y mejora el rendimiento de los lotes futuros.

Nuestro objetivo no solo es resolver los problemas rápidamente, sino también ayudar a nuestros clientes a optimizar la eficiencia de producción, mejorar los resultados de recubrimiento y aumentar la competitividad general.

Conclusión

El sistema de servicio posventa de PCOTEC es más que una función de apoyo, es un compromiso estratégico para garantizar el éxito de nuestros clientes. Con comunicación oportuna, estricta garantía de calidad y un proceso científico de manejo de quejas, entregamos tranquilidad mucho después de que el producto haya dejado nuestra fábrica.

Nuestra misión es construir asociaciones a largo plazo basadas en la confianza, la experiencia técnica y el rendimiento consistente.

Cómo PCOTEC garantiza la calidad

En la industria de las materias primas de recubrimiento en polvo, la fiabilidad se basa en un solo fundamento: las pruebas. Cada lote de resina, agente de curado, aditivo y carga debe ofrecer un rendimiento predecible en extrusión, curado, formación de película y durabilidad a largo plazo. En PCOTEC, hemos desarrollado un riguroso sistema de pruebas que combina metodología científica, equipos avanzados y disciplina de proceso estricta para garantizar que cada producto cumpla con los más altos estándares de la industria. Este artículo ofrece una visión interna de cómo nuestros estándares de prueba salvaguardan la calidad y la consistencia para los clientes globales.

1. Una organización estructurada de control de calidad

El departamento de control de calidad de PCOTEC opera bajo una estructura claramente definida que incluye ingenieros de calidad, químicos de laboratorio, especialistas en inspección y personal de liberación autorizado. Cada miembro del equipo se somete a una formación sistemática y debe cumplir con los estrictos SOP (Procedimientos Operativos Estándares) para garantizar que todas las actividades de prueba se ejecuten con precisión y rastreabilidad.

Nuestro equipo tiene experiencia en química analítica, ciencia de polímeros y evaluación de rendimiento de recubrimientos en polvo, lo que nos permite realizar tanto inspecciones de rutina como evaluaciones técnicas avanzadas.

2. Flujo de trabajo de prueba de proceso completo

Cada lote sigue un flujo de trabajo de control de calidad en bucle cerrado:

Ingreso de materia prima → Muestraje → Pruebas basadas en SOP → Registro de datos → Generación de informes → Decisión de cumplimiento → Liberación o cuarentena.

Este flujo de trabajo garantiza que ningún producto entre en producción o salga de la fábrica sin cumplir con los estándares internos de PCOTEC, que son más estrictos que las normas convencionales de la industria. Los informes incluyen número de lote, detalles de muestreo, métodos de prueba, resultados, requisitos y firmas formales de aprobación.

3. Prueba completa para las categorías clave de materia prima

Diferentes materias primas requieren diferentes evaluaciones técnicas. PCOTEC aplica estándares de prueba a medida basados en sus roles funcionales en recubrimientos en polvo.

Resinas de poliéster

La prueba incluye el valor de ácido, la viscosidad, el color, el contenido de humedad, el tiempo de gel y el contenido de sólidos. Estos parámetros aseguran un comportamiento de reacción predecible durante la extrusión y un curado consistente con sistemas TGIC o HAA.

TGIC y otros agentes curantes

Los indicadores clave incluyen el equivalente epoxi, el contenido de cloro hidrolizado, el punto de fusión, el color, los volátiles y la pureza. El control del cloro hidrolizado es particularmente crítico para minimizar los defectos de la película y asegurar una reticulación estable.

Aditivos

Los agentes de nivelación, agentes de mate, aceleradores, agentes desgasificantes, polvos de cera y modificadores de superficie se someten a pruebas de compatibilidad, evaluación de apariencia y comprobaciones de estabilidad del flujo de fusión para verificar su eficacia en diferentes sistemas de resina.

Rellenadores

El dióxido de titanio, el sulfato de bario, el carbonato de calcio y la sílice se inspeccionan para determinar la distribución del tamaño de partículas, la blancura, los niveles de impurezas y el contenido de humedad para garantizar una apariencia consistente de la película y una resistencia mecánica.

4. Prueba en proceso durante la producción

Las pruebas no se detienen después de que las materias primas entren en la fábrica. PCOTEC realiza inspecciones adicionales durante la producción para prevenir fluctuaciones y asegurar la adhesión a las ventanas de especificación.

Monitoreo de la esterificación (para resinas de poliéster)

Comprobaciones de integridad de la reacción (para TGIC)

Verificación de la curva de temperatura y presión

Control de la humedad e impurezas durante el lavado y la filtración

Comprobaciones de homogeneidad antes de la dilución y el envasado

Estos controles aseguran que cada etapa del proceso se mantenga totalmente estable y rastreable.

5. Prueba del producto terminado antes del envío

Antes de lanzar los productos, PCOTEC realiza una inspección final basada en las normas internas y los requisitos técnicos del cliente. Esto incluye:

Verificación de etiquetas y envases

Verificación de la integridad del lote (peso, cantidad, estado del embalaje)

Controles de propiedades químicas y físicas

Revisión de documentos (COA, MSDS, informes de pruebas)

Solo los productos con una etiqueta verde “Aprobado” pueden ser lanzados para el envío, garantizando confianza y fiabilidad para cada pedido del cliente.

6. Manejo de productos no conformes

PCOTEC mantiene un estricto proceso para aislar y manipular materiales no conformes. Cualquier desviación desencadena una investigación en los equipos de producción, calidad y técnicos.

Los productos pueden someterse a un nuevo trabajo, uso rebajado o eliminación dependiendo de la gravedad. El análisis de las causas raíz se realiza para generar medidas correctivas y preventivas, reforzando la mejora continua en todos los departamentos.

7. Por qué importan nuestros estándares de prueba

En el recubrimiento en polvo, pequeñas variaciones en las materias primas pueden conducir a diferencias importantes en el flujo, nivelación, brillo, comportamiento de curado y durabilidad. Las normas de prueba de PCOTEC garantizan:

Rendimiento consistente de lote a lote

Curado y reticulación fiables

Formación y apariencia de película estables

Reducción del riesgo de defectos en la producción del cliente

Total trazabilidad y rendición de cuentas técnica

A través de pruebas científicas, metodología disciplinada y prácticas de laboratorio avanzadas, PCOTEC proporciona a sus clientes materias primas estables, fiables y listas para aplicaciones de alto rendimiento.

Conclusión

La prueba es más que un requisito de producción en PCOTEC: es una cultura. Nuestro compromiso con estrictos estándares de prueba, procedimientos profesionales de control de calidad e informes transparentes fortalece cada parte de la cadena de valor. Con una gama completa de capacidades analíticas y sistemas fiables de control de calidad, garantizamos que nuestros clientes reciban materiales que funcionen de manera consistente y respaldan el éxito a largo plazo en aplicaciones de recubrimiento en polvo.

Cómo nuestro sistema de producción inteligente garantiza materias primas estables y de alta calidad

A medida que la tecnología de recubrimiento en polvo continúa evolucionyo, la estabilidad y la consistencia de las materias primas se han vuelto esenciales para lograr un rendimiento fiable en la línea de producción. En PCOTEC, nuestro sistema de fabricación se basa en automatización digital, dosificación de precisión y estrictos estándares de control por lotes, lo que nos permite entregar materiales que cumplan con los exigentes requisitos de las formulaciones de recubrimiento modernas. Este artículo ofrece una visión interna de cómo funciona nuestro sistema de producción, desde el control de reacción hasta la trazabilidad, y por qué nos permite apoyar a los clientes con soluciones fiables y de alto rendimiento.

1. Fabricación inteligente y control de reacción automatizado

Los procesos de producción básicos de PCOTEC se basan en DCS (Sistema de Control Distribuido) y PLC (control lógico programable) automatización.

La plataforma DCS gestiona operaciones clave como la esterificación de poliéster y las reacciones de adición/cierre de TGIC. Los operadores pueden monitorear y ajustar temperaturas, presiones, niveles y velocidades de agitación directamente desde una sala de control centralizada. Los programas complejos de calentamiento y mantenimiento se ejecutan automáticamente, minimizyo el error manual y garantizyo la estabilidad de lote a lote.

Los bloqueos PLC mejoran aún más la seguridad y la precisión, especialmente durante la dilución, el lavado y el llenado. Las etapas críticas tales como la dilución de poliéster solo se realizan cuyo la temperatura de la resina alcanza un umbral seguro, evityo accidentes de gelación y garantizyo un control fiable de la reacción.

2. dosificación de precisión y mezcla homogénea

La alimentación precisa de las materias primas es fundamental para una calidad consistente del producto.

Nuestro sistema de alimentación utiliza balanzas de pérdida de peso y caudalímetros de masa de alta precisión dosificar materiales sólidos y líquidos, incluidos polioles, poliácidos, ácido cianúrico para TGIC, cloropropano epoxi y estireno, con una precisión excepcional. Cada formulación está bloqueada dentro del sistema MES, y las desviaciones activan inmediatamente alarmas y detienen la producción.

Durante la mezcla, las resinas de poliéster se homogeneizan usyo agitadores de anclaje o paletas de frecuencia variable durante la reacción, seguidos de dispersores de alta velocidad durante la dilución. Los materiales TGIC se someten a reacciones de cierre de anillo alcalino de alta eficiencia y lavado de contraflujo en múltiples etapas para eliminar impurezas inorgánicas, garantizyo pureza y rendimiento estable en sistemas de recubrimiento en polvo.

3. Rastreabilidad digital y gestión integral de lotes

Cada lote producido en PCOTEC lleva un número único de lote / lote a lo largo de su ciclo de vida, desde la entrada de la materia prima hasta la entrega del producto terminado.

A través de la integración MES, los datos de DCS, PLC y LIMS se unifican para crear un registro digital completo. Escanear el número de lote de un producto proporciona acceso inmediato a:

Origen de las materias primas e informes de inspección

Curvas de temperatura/presión de reacción completa

Registros de dosificación e información del operador

Datos de control de calidad en el proceso y resultados de la inspección final

Este sistema de trazabilidad de extremo a extremo permite un análisis rápido de las causas raíz y un retiro dirigido si es necesario, reforzyo significativamente la confianza del cliente y la garantía de calidad.

4. Equipo de producción que apoya la calidad consistente

Nuestras instalaciones están equipadas con reactores avanzados, columnas de destilación, sistemas de calefacción con aceite térmico, líneas de cristalización, centrífugas, evaporadores de película delgada para la recuperación de ECH, sistemas de filtración y unidades de envasado automatizadas.

Estos activos aseguran que tanto los procesos de producción de poliéster como de TGIC operen en condiciones controladas, lo que nos permite cumplir con altos estándares para la finalización de la reacción, la pureza, la seguridad y la eficiencia.

5. Procedimientos operativos estyarizados (SOP)

PCOTEC opera bajo un marco SOP totalmente establecido que cubre la producción, las pruebas, el funcionamiento del equipo y la seguridad:

SOP de producción definir cada paso, desde las comprobaciones del equipo, la preparación de las materias primas, la dosificación, el control de la reacción, la transferencia y el envasado final.

SOP de control de calidad estyarizar métodos para el valor ácido, la viscosidad, el equivalente epoxi, el cloro hidrolizado, el punto de fusión y otras métricas clave.

SOP de mantenimiento Asegurar que el equipo permanezca en condiciones óptimas mediante el mantenimiento preventivo y la calibración.

SOP de seguridad y medio ambiente gobiernan la respuesta a emergencias, el manejo de residuos peligrosos y la gestión de emisiones, totalmente alineados con las normas ISO45001 e ISO14001.

6. Estándares de proceso para líneas de productos clave

Resinas de poliéster

La producción sigue un proceso controlado: preparación del material, esterificación, monitoreo del punto final, enfriamiento/dilución, filtración y envasado.

Cada lote debe cumplir con las especificaciones internas para el valor de ácido, la viscosidad, el tiempo de gel, el color y el contenido de sólidos.

TGIC

La fabricación implica la preparación de la materia prima, la reacción de adición, el cierre del anillo alcalino, el lavado en múltiples etapas, la recuperación de ECH, la cristalización, el secado centrífugo y la filtración.

Las métricas de calidad básicas incluyen el equivalente epoxi, el cloro hidrolizado, el punto de fusión, los volátiles y el color, siendo el control del cloro hidrolizado la máxima prioridad.

Conclusión

El sistema de producción de PCOTEC combina automatización digital, ingeniería de precisión, SOP estrictos y trazabilidad robusta para proporcionar materias primas estables para formulaciones de recubrimiento en polvo. Con control avanzado de reacción, consistencia fiable de lotes y gestión integral de calidad, proporcionamos a los fabricantes soluciones de materias primas que respaldan el alto rendimiento, la seguridad y la fiabilidad a largo plazo en sus sistemas de recubrimiento.

Avanzar la sostenibilidad en la industria de las materias primas de recubrimiento en polvo

La sostenibilidad se está convirtiendo en una dirección definidora para el sector global de recubrimientos en polvo, influyendo en cómo se diseñan, producen y aplican las materias primas. Con las regulaciones ambientales más estrictas y la creciente demanda de recubrimientos más seguros y limpios, los proveedores de materias primas deben apoyar soluciones más verdes, desde el desarrollo de resinas hasta sistemas de curado y optimización de formulaciones.

Los recubrimientos en polvo están intrínsecamente libres de disolventes, pero la verdadera sostenibilidad va más allá de eliminar COV. A través de resinas de poliéster avanzadas, agentes de curado ecológicos como HAA, resinas de silicona para la durabilidad y aditivos de alta eficiencia, los fabricantes pueden crear recubrimientos con menor impacto ambiental y una vida útil más larga, manteniendo al mismo tiempo un excelente rendimiento mecánico y resistente a las intemperie.

1. Selección de materia prima Eco-consciente

Los recubrimientos modernos y sostenibles comienzan con el abastecimiento responsable de materiales. Las resinas de poliéster de alta pureza, los sistemas de curado HAA no tóxicos, las cargas con bajo contenido de cenizas y los aditivos limpios ayudan a reducir los subproductos peligrosos y mejorar la estabilidad de la formulación. Estos productos químicos más limpios respaldan el cumplimiento global y entornos de producción más seguros.

2. Sistemas de curado energéticamente eficientes

Las tecnologías de curado rápido y a baja temperatura reducen significativamente el consumo de energía durante la fabricación. Al emparejar resinas optimizadas con agentes de curado eficientes, las líneas de producción pueden lograr ciclos de horneado más cortos al tiempo que mantienen la integridad de la película, lo que permite operaciones a gran escala y respetuosas con el medio ambiente.

3. Vida útil extendida del recubrimiento

La durabilidad es fundamental para el impacto ambiental. Los componentes de silicona resistentes al clima, las resinas de poliéster estables y los aditivos de rendimiento mejoran la retención del brillo, la protección contra la corrosión y la resistencia mecánica. El resultado es un recubrimiento más duradero que reduce la frecuencia de repintido y el desperdicio de material.

4. Reducción de residuos y producción más limpia

La producción más limpia es otro objetivo clave de sostenibilidad. Nuestras materias primas están diseñadas para un procesamiento suave, flujo estable y tasas de defectos reducidas. Los agentes de desgasificación, los modificadores de nivelación y las ceras micronizadas minimizan los fallos del recubrimiento, disminuyendo el retrabalón y la pulverización excesiva durante la aplicación.

5. Apoyar una industria circular y conforme

A medida que las normas ambientales evolucionan en todo el mundo, los proveedores de materias primas ayudan a los fabricantes a cumplir con las certificaciones y los requisitos regulatorios. Proporcionamos orientación de formulación, alternativas sostenibles y soporte técnico para facilitar la transición hacia sistemas de recubrimiento más verdes y seguros.

Nuestro compromiso con la sostenibilidad

Continuamos avanzando en materiales de recubrimiento en polvo sostenibles a través de:

Sistemas de resina de poliéster duraderos a baja temperatura

Soluciones de curado ecológicas como HAA

Aditivos de alto rendimiento para la formación de película estable

Rellenadores optimizados para un rendimiento limpio y cumplimiento medioambiental

Nuestro equipo técnico apoya a los socios en el logro de una producción más ecológica, una calidad consistente y objetivos de sostenibilidad a largo plazo.

¿Puede PCOTEC ayudar en el desarrollo de nuevos productos?

Ofrecemos soporte de extremo a extremo, desde la selección de materiales hasta las pruebas de aplicaciones, para acelerar el desarrollo y reducir los riesgos.

¿Apoya sistemas de polvo de efectos especiales o funcionales?

- Sí. - Sí. Ofrecemos soluciones diseñadas para compatibilidad para sistemas metálicos, texturizados, mate y controlados por el brillo.